- 国内站

- 国际站

无数据

北京大学张锦院士团队及其合作者采用优化分层结构的策略,制造了动态强度为14 GPa且具有出色能量吸收能力的碳纳米管纤维。纤维的动态性能归因于高应变率加载过程中单个纳米管的同时断裂和冲击能的离域;这些行为是由于界面相互作用、纳米管排列和致密化方面的改进所致。这项工作提出了一种在宏观尺度上利用单个碳纳米管强度的有效策略,并提供了新的机制见解。相关研究成果以题为「Carbon nanotube fibers with dynamic strength up to 14 GPa」发表在最新一期Science上。

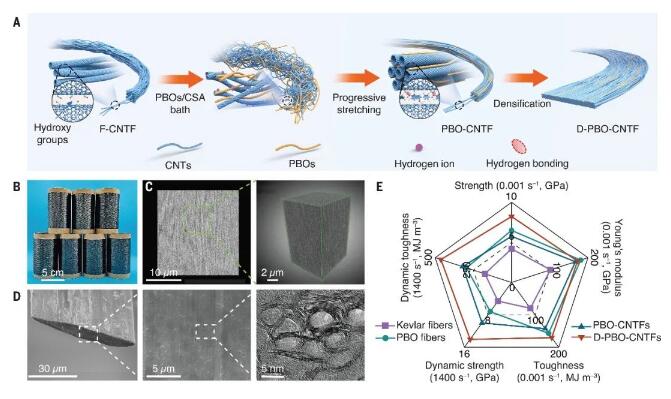

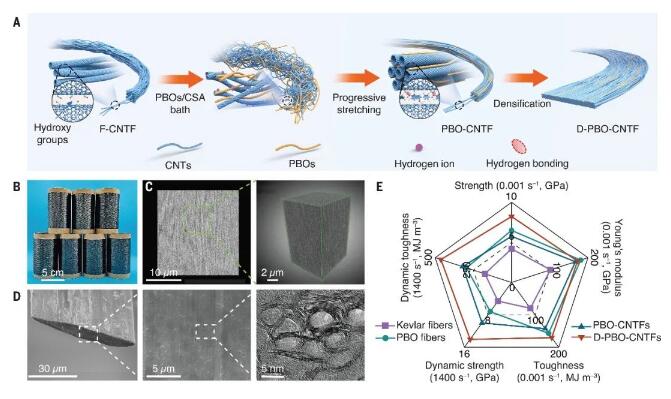

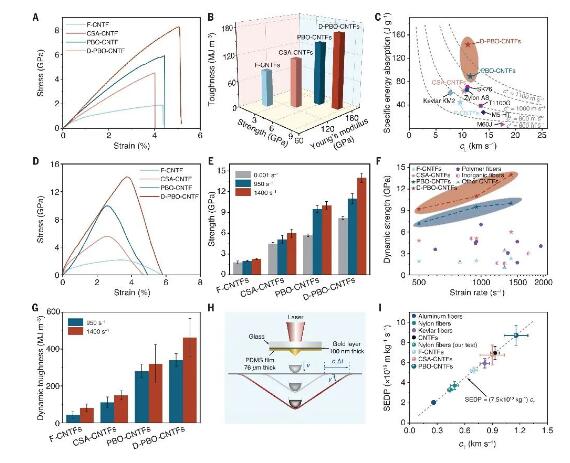

研究人员利用渐进拉伸、注入PBO纳米纤维和分子链(以下简称PBO)以及机械轧制,以改善CNTF的界面相互作用、纳米管排列和致密化(图1A)。简而言之,首先将功能化CNTF(F-CNTF)浸入含有PBO的氯磺酸(CSA)溶液中,并由于质子化效应而明显膨胀。然后,在渐进拉伸处理(PBO-CNTF)过程中将PBO注入F-CNTF中。最后,使用机械轧制使PBO-CNTF(D-PBO-CNTF)致密化。

该方法可用于连续生产高性能丝束(图1B)。所获得的纤维具有高度有序且密集的结构,具有很强的界面相互作用(图1C,D)。因此,D-PBO-CNTFs表现出8.2±0.2 GPa的高准静态拉伸强度和170.3±17.9 MJ m⁻³的韧性,与F-CNTFs相比,拉伸强度提高了355%,韧性提高了106%(图1E)。在约1400 s⁻¹的高应变率下,所得纤维的动态强度为14.0±0.7 GPa,韧性为462.6±102.1 MJ m⁻³,这些值高于商业纤维(图1E)。

图1 CNTF的制备、形貌和机械性能

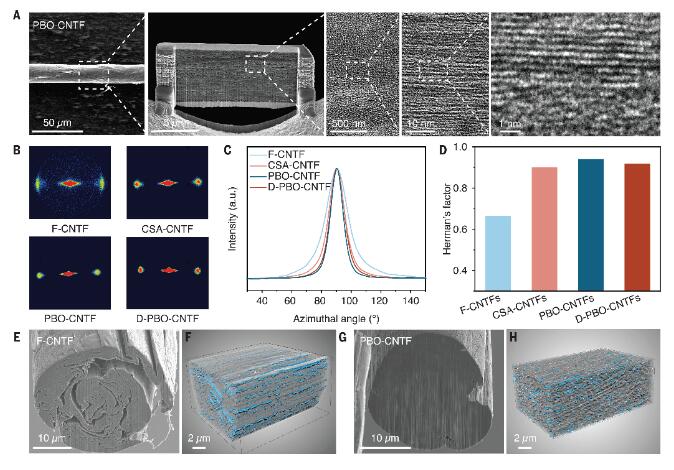

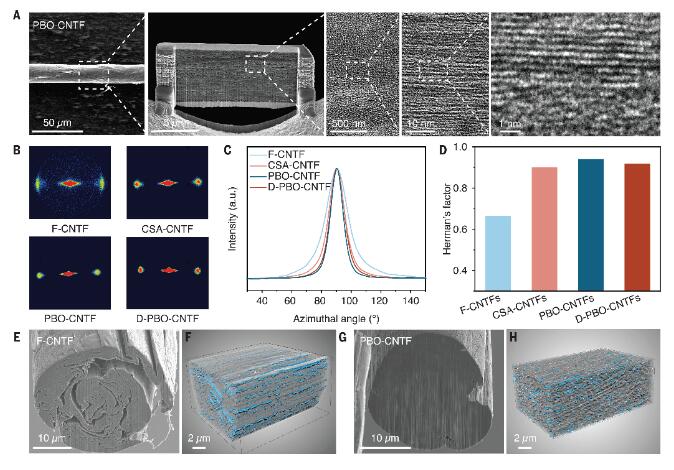

PBO-CNTF表现出高致密化、有序排列(图2A)和优异的机械性能。作者比较了F-CNTF、CSA-CNTF、PBO-CNTF和D-PBO-CNTF的排列、致密化和界面相互作用。WAXS测量的CSA-CNTFs(0.90)、PBO-CNTFs(0.94)和D-PBO-CNTFs(0.92)的取向因子高于F-CNTFs(0.66)。表明PBO辅助渐进拉伸处理可以有效改善CNT沿纤维轴的排列(图2B-D)。F-CNTFs(4.8%)、CSA-CNTFs(2.7%)和PBO-CNTFs(1.9%)的孔隙率高于D-PBO-CNTFs(1.0%)(图2F-H)。这些结果与横截面SEM图像、SAXS表征和密度测量一致(图2E-G)。最后,作者通过傅里叶变换红外光谱(FTIR)光谱探索了界面相互作用。羟基峰的红移表明了CNT和PBO之间的氢键相互作用。

图2 CNTF 的结构表征

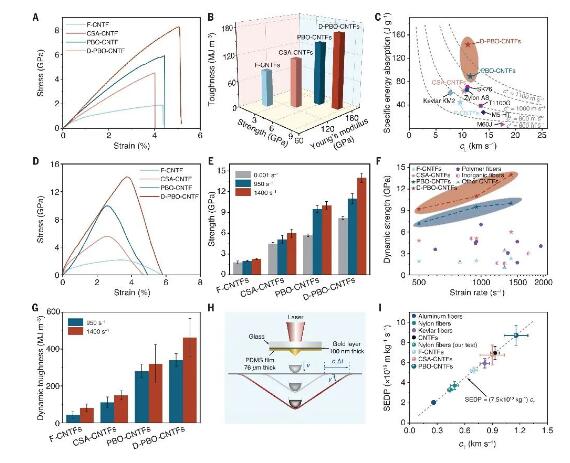

D-PBO-CNTF的拉伸强度为8.2±0.2 GPa,杨氏模量为172.7±9.6 GPa,韧性为170.3±17.9 MJ m⁻³,电导率为2.9×106 S m⁻⁻¹,分别是F-CNTF的4.6、1.7、2.1和5.8倍(1.8±0.2GPa、99.8±7.3GPa、82.5±6.4MJm⁻³和0.5×106Sm⁻¹;分别为图3A和B)。D-PBO-CNTF在约1400 s⁻¹应变速率下的动态强度分别是F-CNTF、CSA-CNTF和PBO-CNTF的6.1、2.3和1.4倍(图3D、E),并且大大超过了所有其他高性能纤维(图3F、)。同时,D-PBO-CNTFs的动态韧性达到462.6±102.1 MJ m⁻³(图3G),超过了其他高性能纤维。PBO-CNTFs的单根光纤的比能量耗散功率值最高[(8.7±1.0)×10⁻¹³ m kg⁻¹ s⁻¹;图3H,I]。PBO-CNTF的抗冲击性归因于高纵波速度。

图3 CNTF 的机械性能

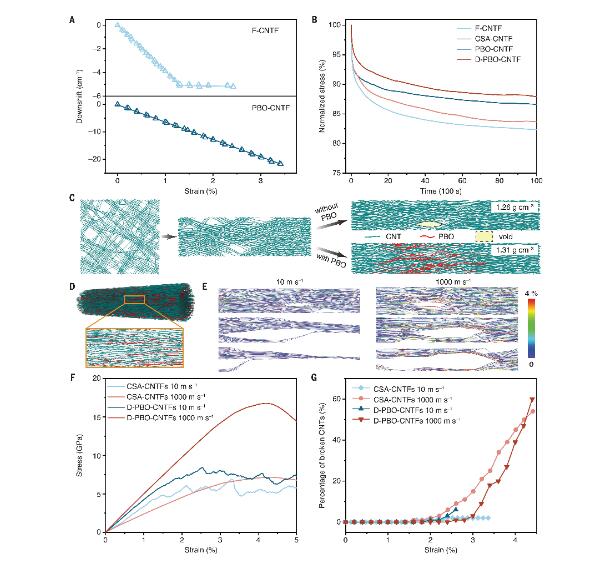

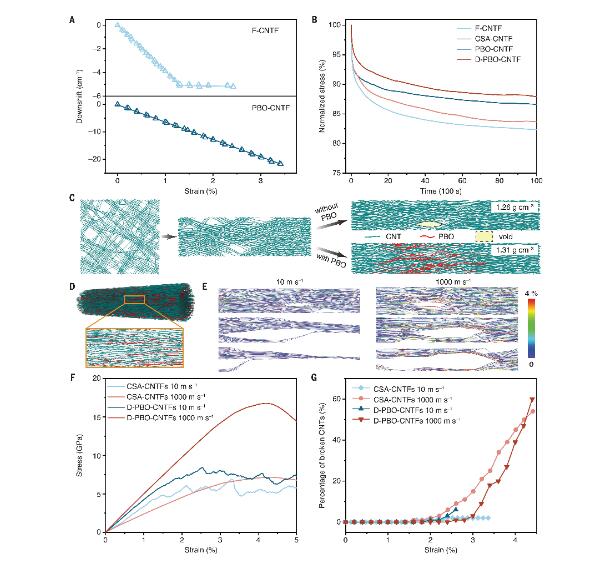

CNT的同时断裂对于实现超高动态性能至关重要,这是由于界面相互作用、纳米管排列和CNTF致密化的改进所致。关于界面相互作用,作者使用原位拉曼光谱和应力松弛进行了实验。当F-CNTF的施加应变小于1.3%时,拉曼光谱中的G带频率显示出小幅下移。随后,平台区域从1.3%延伸至2.5%(图4A),表明施加应变的进一步增加不会将应力转移到CNT中。同时,D-PBO-CNTF表现出最高的抗应力松弛能力(图4B)。负载转移效率的提高表明PBO和CNT之间存在很强的界面相互作用。原子模拟进一步佐证了实验结果:PBO比CNT更加灵活。PBO和CNT之间的柔韧性差异意味着PBO会优先吸附到刚性CNT上。相对柔性的PBO和相对刚性的CNT的组合将导致有效接触面积的增加。同时,PBO和CNT之间的界面能(每个原子71.2 meV)也高于两个CNT之间的界面能(每个原子55.5meV)。因此,接触面积和界面能量的增加导致界面相互作用和载荷传递效率的提高。

作者使用粗粒度分子动力学(CGMD)模拟探索了纳米管排列和致密化对CNTF行为的影响。渐进拉伸处理的模拟表明,纤维经历了微观结构的重组,包括纳米管和束的弯曲、重新定向、拉直和滑动,从而形成更加均匀、紧凑和有序的结构(图4C)。最后,作者对纤维在低加载速度和高加载速度下进行了拉伸测试(图4,D至F)。应变分布表明,在低加载速度下,应变主要集中在滑移区域,而在高加载速度下,碳纳米管变形更加均匀(图4E)。模拟表明,D-PBO-CNTF在低加载速度和高加载速度下的拉伸强度分别为8.4和16.3GPa(图4F)。通过跟踪纤维内每个CNT的微观行为进行分析。图4G显示,在低加载速度下,CSA-CNTF和D-PBO-CNTF中分别只有约2%和6%的CNT断裂,表明纳米管的滑移在失效中占主导地位。相比之下,在高加载速度下,CNTF没有足够的时间来完全调节速率敏感构象,例如纳米管的解缠结、重新取向和滑移,这导致CNT断裂的比例很高。D-PBO-CNTF内的CNT断裂比CSA-CNTF内的断裂更加同时,并且在约4%的应变后,D-PBO-CNTF内断裂的CNT的百分比变得更大(图4G)。D-PBO-CNTF中的CNT在高加载速度下同时断裂源于界面相互作用、排列和致密化的改进,这解释了这些纤维的高动态强度。

图4 CNTF动态性能的机理分析。

本文开发了一种制造动态强度为14GPa的CNTF的策略。该策略可改善界面相互作用、纳米管排列和纤维内的致密化。多尺度分析结合实验证据显示,CNTF的动态性能主要归因于单个纳米管同时断裂以及在高应变率加载过程中发生的异常冲击能量离域。该工作提供了一种可行的途径,可以利用宏观尺度上单个CNT的固有强度来制造抗冲击纤维材料。

论文链接:

https://www.science.org/doi/10.1126/science.adj1082--

来源:高分子科学前沿,爱科会易仅用于学术交流

北京大学张锦院士团队及其合作者采用优化分层结构的策略,制造了动态强度为14 GPa且具有出色能量吸收能力的碳纳米管纤维。纤维的动态性能归因于高应变率加载过程中单个纳米管的同时断裂和冲击能的离域;这些行为是由于界面相互作用、纳米管排列和致密化方面的改进所致。这项工作提出了一种在宏观尺度上利用单个碳纳米管强度的有效策略,并提供了新的机制见解。相关研究成果以题为「Carbon nanotube fibers with dynamic strength up to 14 GPa」发表在最新一期Science上。

研究人员利用渐进拉伸、注入PBO纳米纤维和分子链(以下简称PBO)以及机械轧制,以改善CNTF的界面相互作用、纳米管排列和致密化(图1A)。简而言之,首先将功能化CNTF(F-CNTF)浸入含有PBO的氯磺酸(CSA)溶液中,并由于质子化效应而明显膨胀。然后,在渐进拉伸处理(PBO-CNTF)过程中将PBO注入F-CNTF中。最后,使用机械轧制使PBO-CNTF(D-PBO-CNTF)致密化。

该方法可用于连续生产高性能丝束(图1B)。所获得的纤维具有高度有序且密集的结构,具有很强的界面相互作用(图1C,D)。因此,D-PBO-CNTFs表现出8.2±0.2 GPa的高准静态拉伸强度和170.3±17.9 MJ m⁻³的韧性,与F-CNTFs相比,拉伸强度提高了355%,韧性提高了106%(图1E)。在约1400 s⁻¹的高应变率下,所得纤维的动态强度为14.0±0.7 GPa,韧性为462.6±102.1 MJ m⁻³,这些值高于商业纤维(图1E)。

图1 CNTF的制备、形貌和机械性能

PBO-CNTF表现出高致密化、有序排列(图2A)和优异的机械性能。作者比较了F-CNTF、CSA-CNTF、PBO-CNTF和D-PBO-CNTF的排列、致密化和界面相互作用。WAXS测量的CSA-CNTFs(0.90)、PBO-CNTFs(0.94)和D-PBO-CNTFs(0.92)的取向因子高于F-CNTFs(0.66)。表明PBO辅助渐进拉伸处理可以有效改善CNT沿纤维轴的排列(图2B-D)。F-CNTFs(4.8%)、CSA-CNTFs(2.7%)和PBO-CNTFs(1.9%)的孔隙率高于D-PBO-CNTFs(1.0%)(图2F-H)。这些结果与横截面SEM图像、SAXS表征和密度测量一致(图2E-G)。最后,作者通过傅里叶变换红外光谱(FTIR)光谱探索了界面相互作用。羟基峰的红移表明了CNT和PBO之间的氢键相互作用。

图2 CNTF 的结构表征

D-PBO-CNTF的拉伸强度为8.2±0.2 GPa,杨氏模量为172.7±9.6 GPa,韧性为170.3±17.9 MJ m⁻³,电导率为2.9×106 S m⁻⁻¹,分别是F-CNTF的4.6、1.7、2.1和5.8倍(1.8±0.2GPa、99.8±7.3GPa、82.5±6.4MJm⁻³和0.5×106Sm⁻¹;分别为图3A和B)。D-PBO-CNTF在约1400 s⁻¹应变速率下的动态强度分别是F-CNTF、CSA-CNTF和PBO-CNTF的6.1、2.3和1.4倍(图3D、E),并且大大超过了所有其他高性能纤维(图3F、)。同时,D-PBO-CNTFs的动态韧性达到462.6±102.1 MJ m⁻³(图3G),超过了其他高性能纤维。PBO-CNTFs的单根光纤的比能量耗散功率值最高[(8.7±1.0)×10⁻¹³ m kg⁻¹ s⁻¹;图3H,I]。PBO-CNTF的抗冲击性归因于高纵波速度。

图3 CNTF 的机械性能

CNT的同时断裂对于实现超高动态性能至关重要,这是由于界面相互作用、纳米管排列和CNTF致密化的改进所致。关于界面相互作用,作者使用原位拉曼光谱和应力松弛进行了实验。当F-CNTF的施加应变小于1.3%时,拉曼光谱中的G带频率显示出小幅下移。随后,平台区域从1.3%延伸至2.5%(图4A),表明施加应变的进一步增加不会将应力转移到CNT中。同时,D-PBO-CNTF表现出最高的抗应力松弛能力(图4B)。负载转移效率的提高表明PBO和CNT之间存在很强的界面相互作用。原子模拟进一步佐证了实验结果:PBO比CNT更加灵活。PBO和CNT之间的柔韧性差异意味着PBO会优先吸附到刚性CNT上。相对柔性的PBO和相对刚性的CNT的组合将导致有效接触面积的增加。同时,PBO和CNT之间的界面能(每个原子71.2 meV)也高于两个CNT之间的界面能(每个原子55.5meV)。因此,接触面积和界面能量的增加导致界面相互作用和载荷传递效率的提高。

作者使用粗粒度分子动力学(CGMD)模拟探索了纳米管排列和致密化对CNTF行为的影响。渐进拉伸处理的模拟表明,纤维经历了微观结构的重组,包括纳米管和束的弯曲、重新定向、拉直和滑动,从而形成更加均匀、紧凑和有序的结构(图4C)。最后,作者对纤维在低加载速度和高加载速度下进行了拉伸测试(图4,D至F)。应变分布表明,在低加载速度下,应变主要集中在滑移区域,而在高加载速度下,碳纳米管变形更加均匀(图4E)。模拟表明,D-PBO-CNTF在低加载速度和高加载速度下的拉伸强度分别为8.4和16.3GPa(图4F)。通过跟踪纤维内每个CNT的微观行为进行分析。图4G显示,在低加载速度下,CSA-CNTF和D-PBO-CNTF中分别只有约2%和6%的CNT断裂,表明纳米管的滑移在失效中占主导地位。相比之下,在高加载速度下,CNTF没有足够的时间来完全调节速率敏感构象,例如纳米管的解缠结、重新取向和滑移,这导致CNT断裂的比例很高。D-PBO-CNTF内的CNT断裂比CSA-CNTF内的断裂更加同时,并且在约4%的应变后,D-PBO-CNTF内断裂的CNT的百分比变得更大(图4G)。D-PBO-CNTF中的CNT在高加载速度下同时断裂源于界面相互作用、排列和致密化的改进,这解释了这些纤维的高动态强度。

图4 CNTF动态性能的机理分析。

本文开发了一种制造动态强度为14GPa的CNTF的策略。该策略可改善界面相互作用、纳米管排列和纤维内的致密化。多尺度分析结合实验证据显示,CNTF的动态性能主要归因于单个纳米管同时断裂以及在高应变率加载过程中发生的异常冲击能量离域。该工作提供了一种可行的途径,可以利用宏观尺度上单个CNT的固有强度来制造抗冲击纤维材料。

论文链接:

https://www.science.org/doi/10.1126/science.adj1082--

来源:高分子科学前沿,爱科会易仅用于学术交流